Автор: Валерий, администратор форума Технари

Самодельный усилитель

Сделать усилитель не так сложно, как это кажется. Все работы можно выполнить дома на кухне, располагая минимальным набором инструмента и материала. Но тем не мене можно получить впечатляющие результаты. В этой статье я расскажу вам, как это сделать. Я так же не буду пользоваться станками и выполню все работы вручную.

Для корпуса понадобится алюминиевый угольник 15Х15 миллиметров, можно и больше, но не меньше, а то корпус не будет обладать достаточной жёсткостью. Сначала надо нарезать заготовок.

Рекомендую сначала нарисовать корпус на бумаге и просчитать все размеры, что бы потом не было мучительно больно.

Когда я делаю корпуса, то исхожу из того, что все стандартные аппараты Hi-Fi класса имеют корпуса длиной 430 или 460 миллиметров, при этом их высота и глубина не лимитируется. Размер 460 миллиметров мне кажется великоватым, по этому, я принял размер 430 миллиметров. Сам корпус планирую отделать стеклом толщиной 4 миллиметра. Из этого следует, что каркас должен быть меньше по размерам, чем окончательный размер усилителя. Если будет крышка из стекла 4 миллиметра и днище из алюминия толщиной 1.5 миллиметра, то высота каркаса должна быть на 5.5 миллиметра меньше планируемого размера. А если сделать стеклянными боковины, то из общей дины надо вычесть две толщины стекла.

Ну вот, заготовки нарезаны, можно приступать к обработке. Начнём с вертикальных стоек каркаса. Тут тоже надо не забыть о том, что от их высоты надо вычесть две толщины полочки применяемого угольника. В моём случае, при общей толщине усилителя 60 миллиметров, толщине стеклянной крышки 4 мм, днища 1.5 мм и толщине полочки угольника получилась высота стойки 51.5 миллиметров.

Все стойки я обрабатывал пакетом, это позволит получить их одинаковую высоту.

Когда стойки будут готовы, приступаем к обработке горизонтальных элементов каркаса. Каждый конец угольника надо спилить под углом 45 градусов для удобной состыковки. Отчертить можно по школьному угольнику (я же обещал не пользоваться профессиональным инструментом).

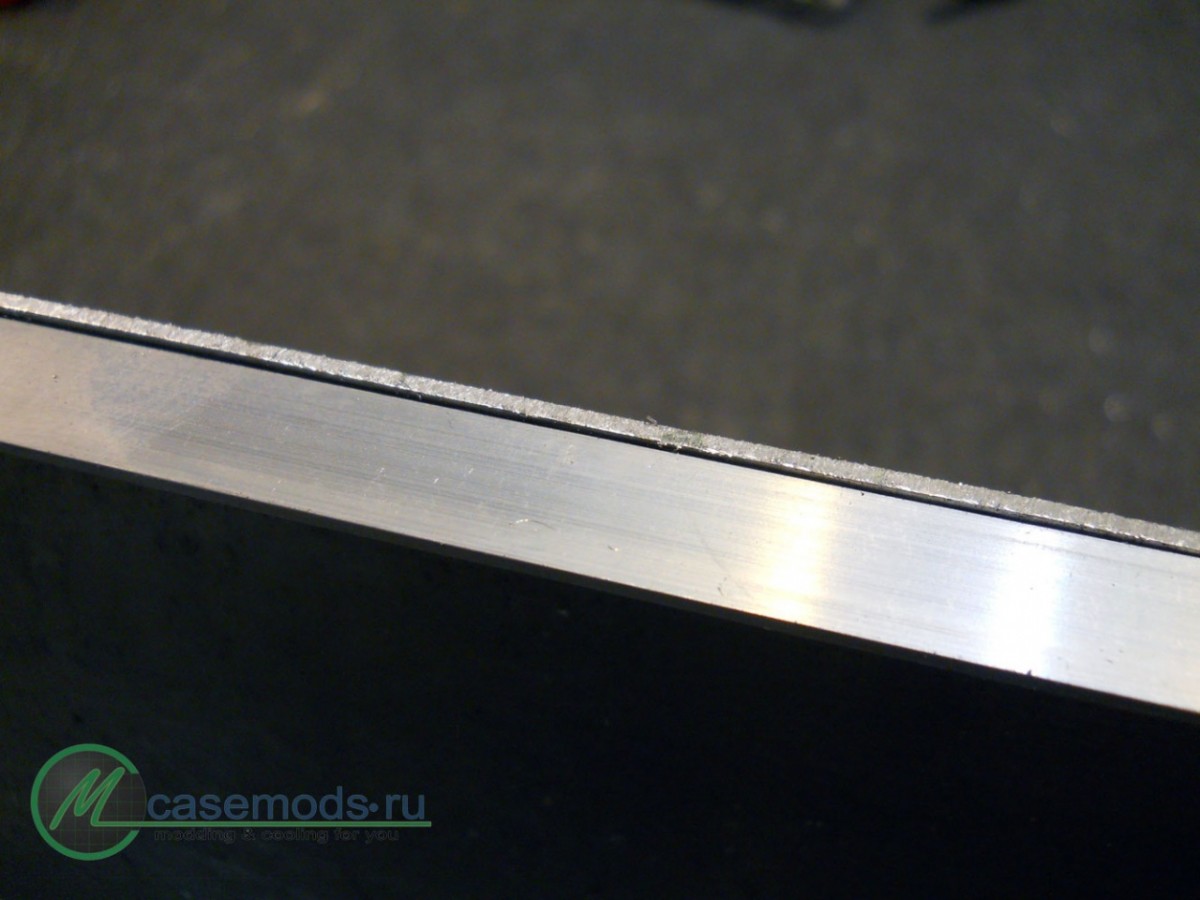

Обратите внимание на две следующие фотографии, на них видно, как надо спиливать конец угольника.

Скос должен переходить на полочку, образуя острый угол. Можно предварительно отпилить большую часть металла ножовкой, а окончательно довести напильником. Следите за тем, чтобы все похожие детали были одной длины. Для сборки корпуса размерами 430Х250Х60 понадобится четыре угольника длиной 422 миллиметра, и четыле угольника длиной 250 миллиметров.

Через час у меня были все заготовки сделаны, и я приступаю к сборке каркаса.

Собирать буду на винтах М3, можно было и склепать, но заклёпки сейчас стали дефицитом, а тяговые для этого дела не подходят – у них будет торчать головка.

Винты надо купить с потайной головкой и заточить сверло под угол 90 градусов для высверливания углублений под головку винта.

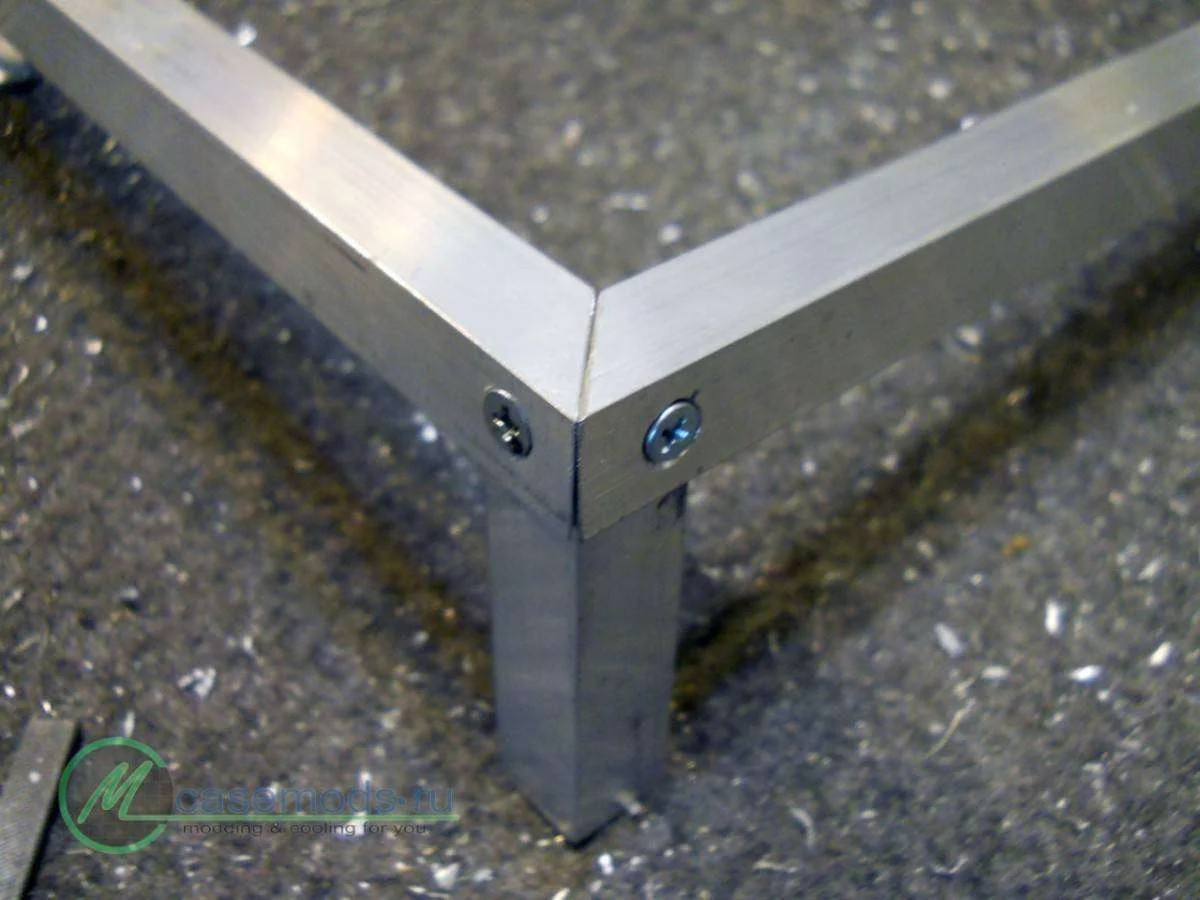

Два угольника собираются на одной вертикальной стойке, так, как показано на снимке.

А это вид с обратной стороны.

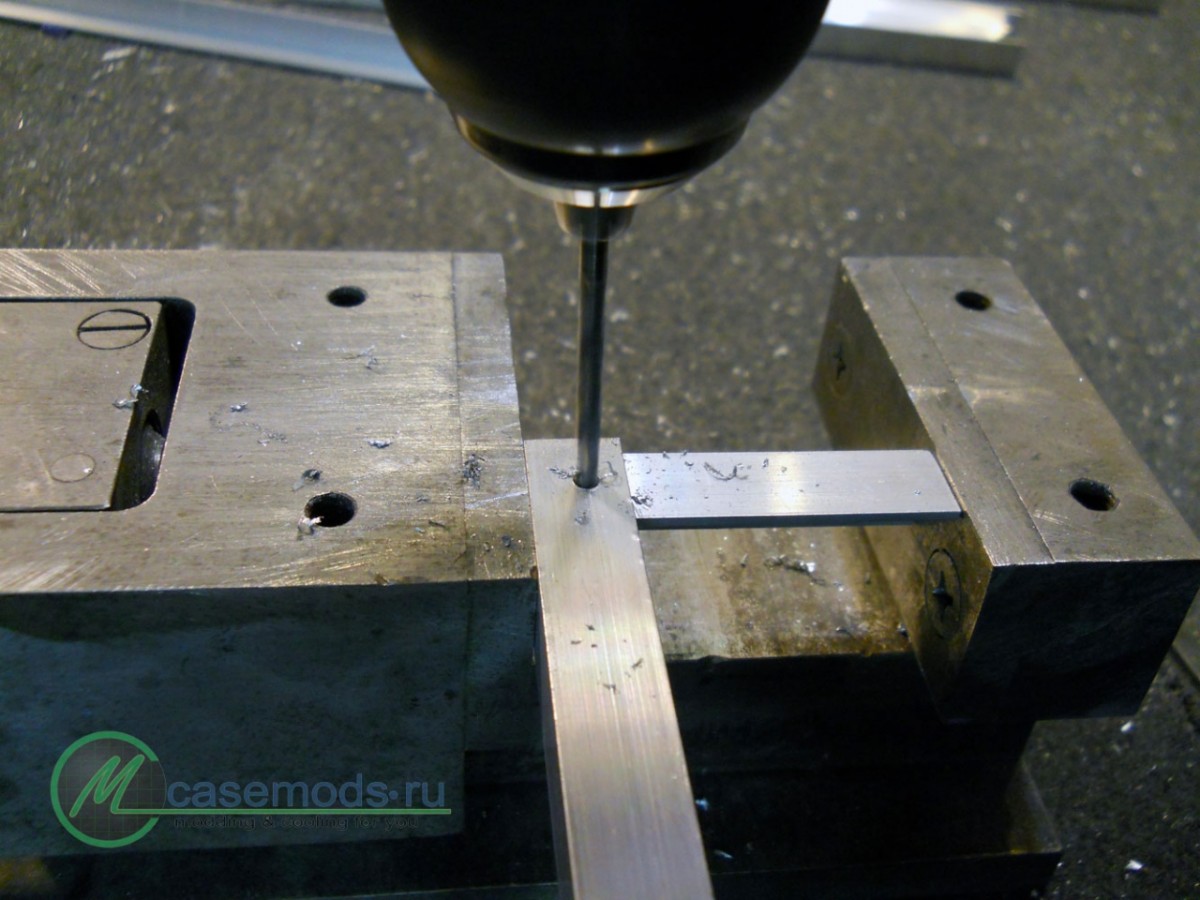

Для большей точности, можно сверлить зажав детали в тиски.

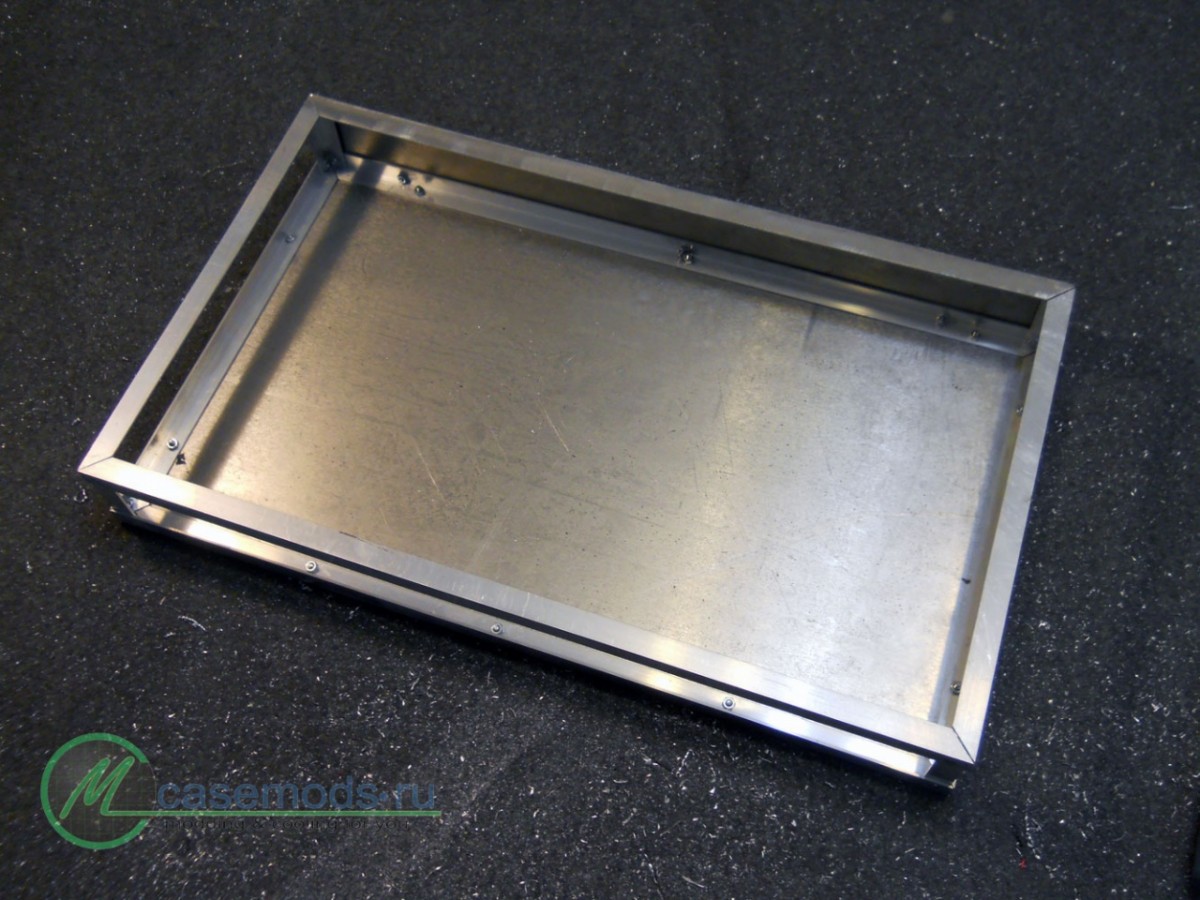

Должно получиться нечто, похожее на аквариум.

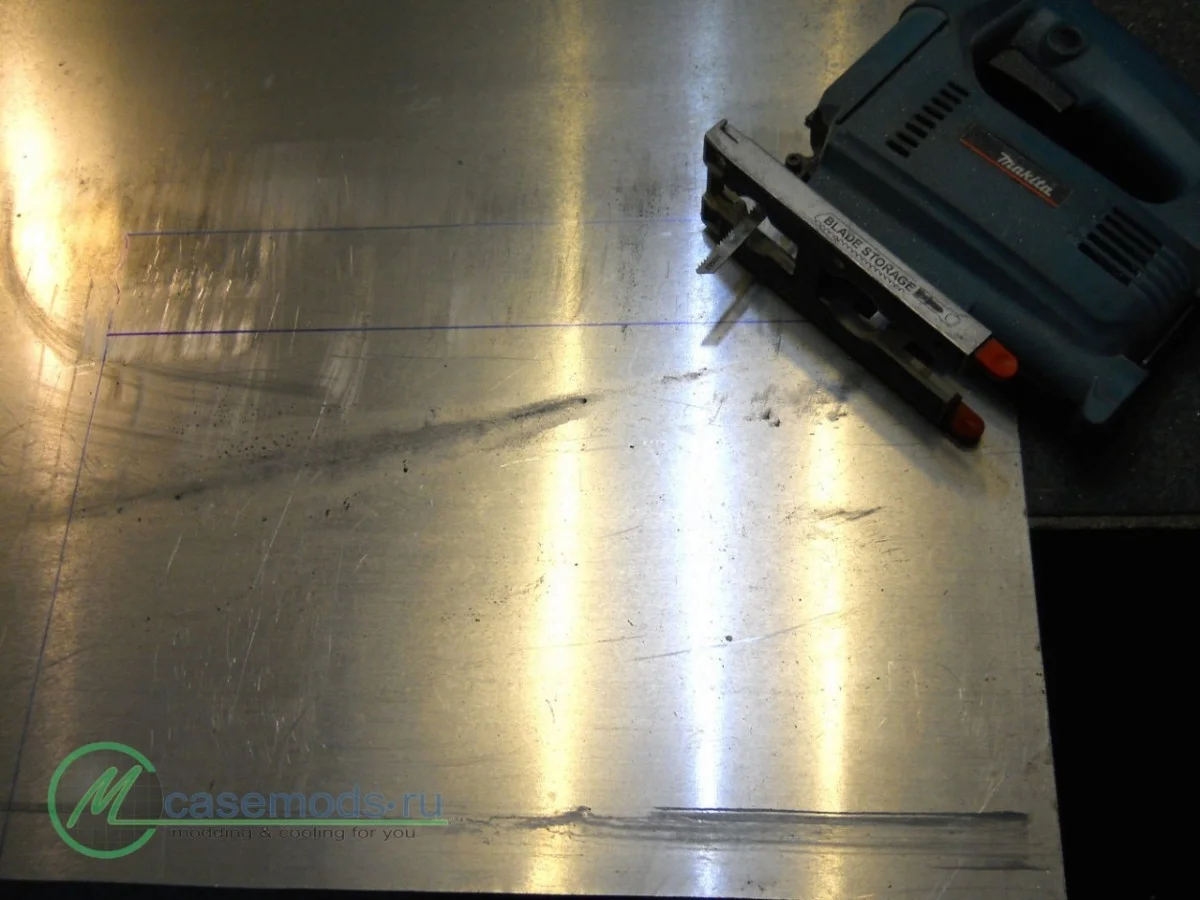

Теперь надо изготовить днище и заднюю стенку. Я их делал из алюминиевого листа толщиной 1.5 миллиметра. Но можно применить кровельное железо или оргстекло - хуже не будет. Только придётся пересчитать высоту стоек. Для выпиливания заготовок я применил электролобзик, но можно их вырезать любым доступным способом.

При вырезке не старайтесь сразу попасть в размер, лучше сделать на миллиметр больше и окончательно подогнать по месту выступающий край. Вот, днище готово. Его надо прикрутить к каркасу винтами с шагом не более ста миллиметров, это исключит его прогиб.

Вот теперь можно спилить в размер выступающую часть днища.

Так же делается задняя часть корпуса.

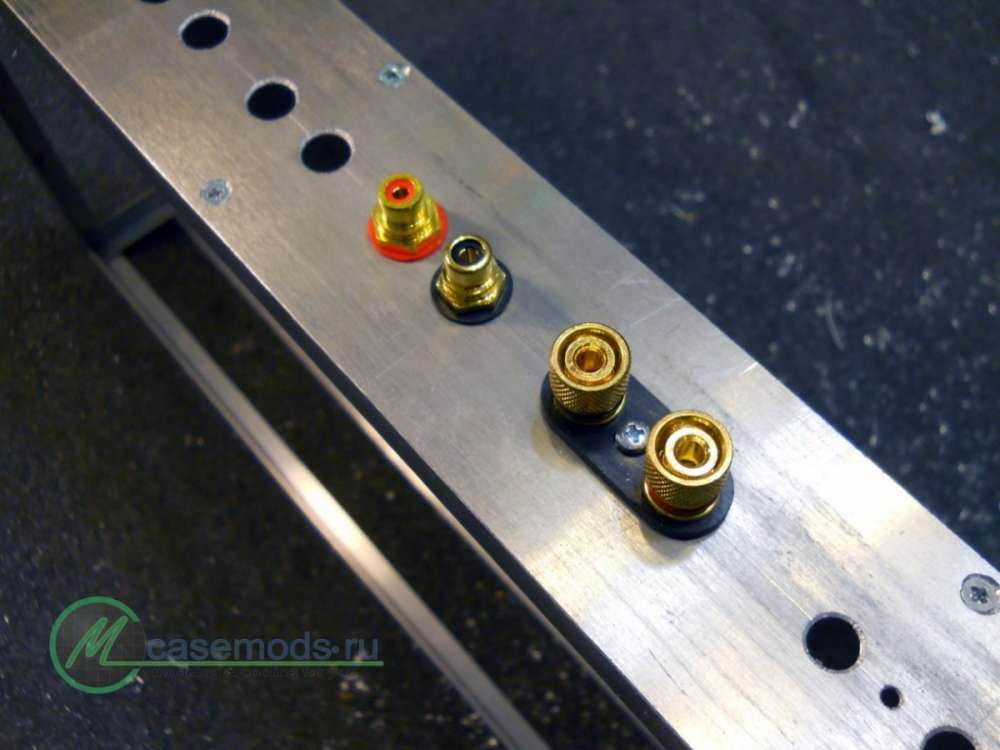

На ней будут установлены разъём питания, входные и выходные гнёзда. Их надо приобрести заблаговременно.

Размечаем и сверлим отверстия в задней стенке.

Ну, тут всё просто – отверстия круглые, а вот с разъёмом питания придётся повозиться.

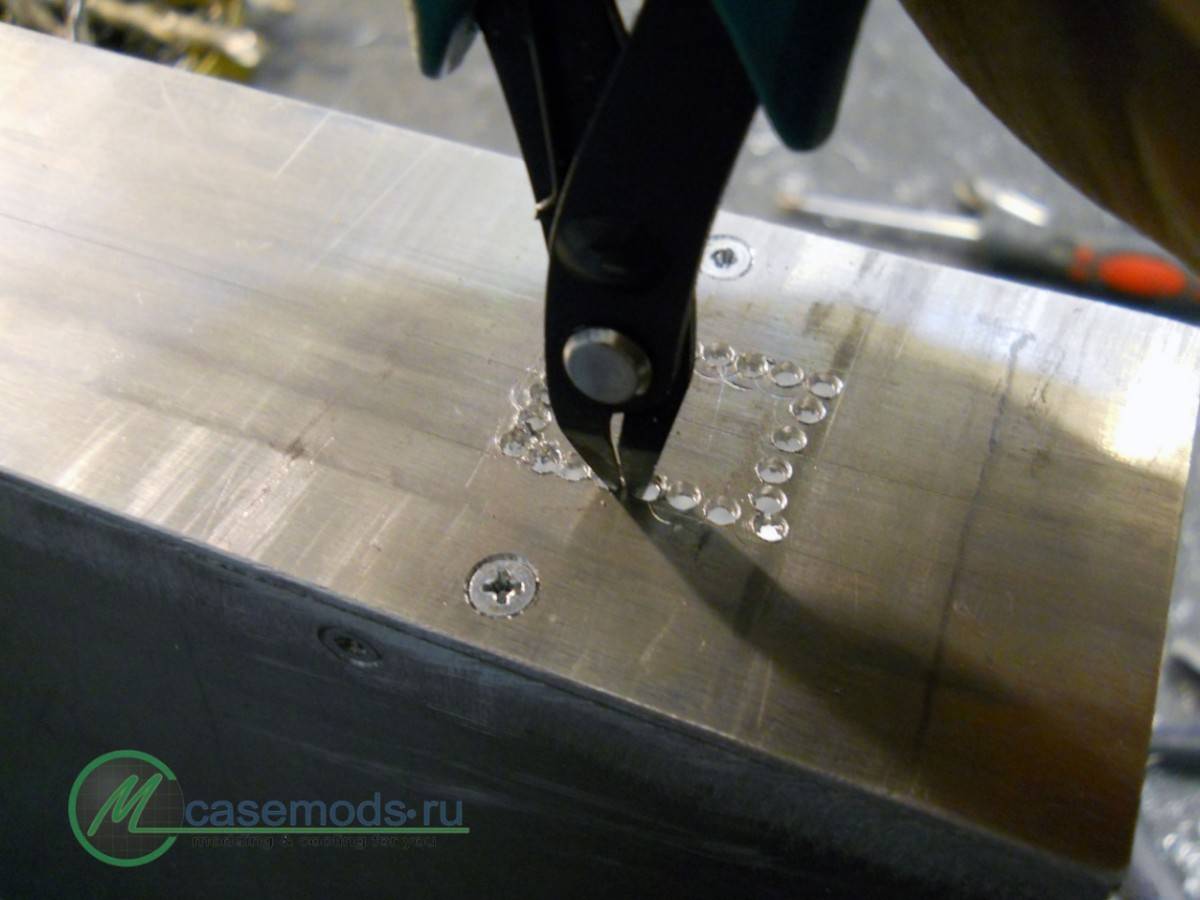

Размечаем место под будущее окно и тонким сверлом сверлим отверстия как можно ближе друг к другу. Потом бокорезами перекусываем перемычки…

Пять минут работы напильником и окно готово!

Теперь подумает о ножках нашего будущего усилителя. Их можно применить готовые от старого компьютерного корпуса, но я нашёл ножки от чемодана, которые сделаны из мягкого пластика. Они подошли как нельзя лучше.

Теперь определяю место под трансформатор.

от Re][miLL Далее у автора следует описание изготовления печатных плат усилителя на микросхеме TDA7294. Т.к. у каждого самодельщика будет свой усилитель и любимый способ изготовления ПП, привожу лишь ссылку на статью о нем.

Поговорив о платах, вернёмся к изготовлению корпуса.

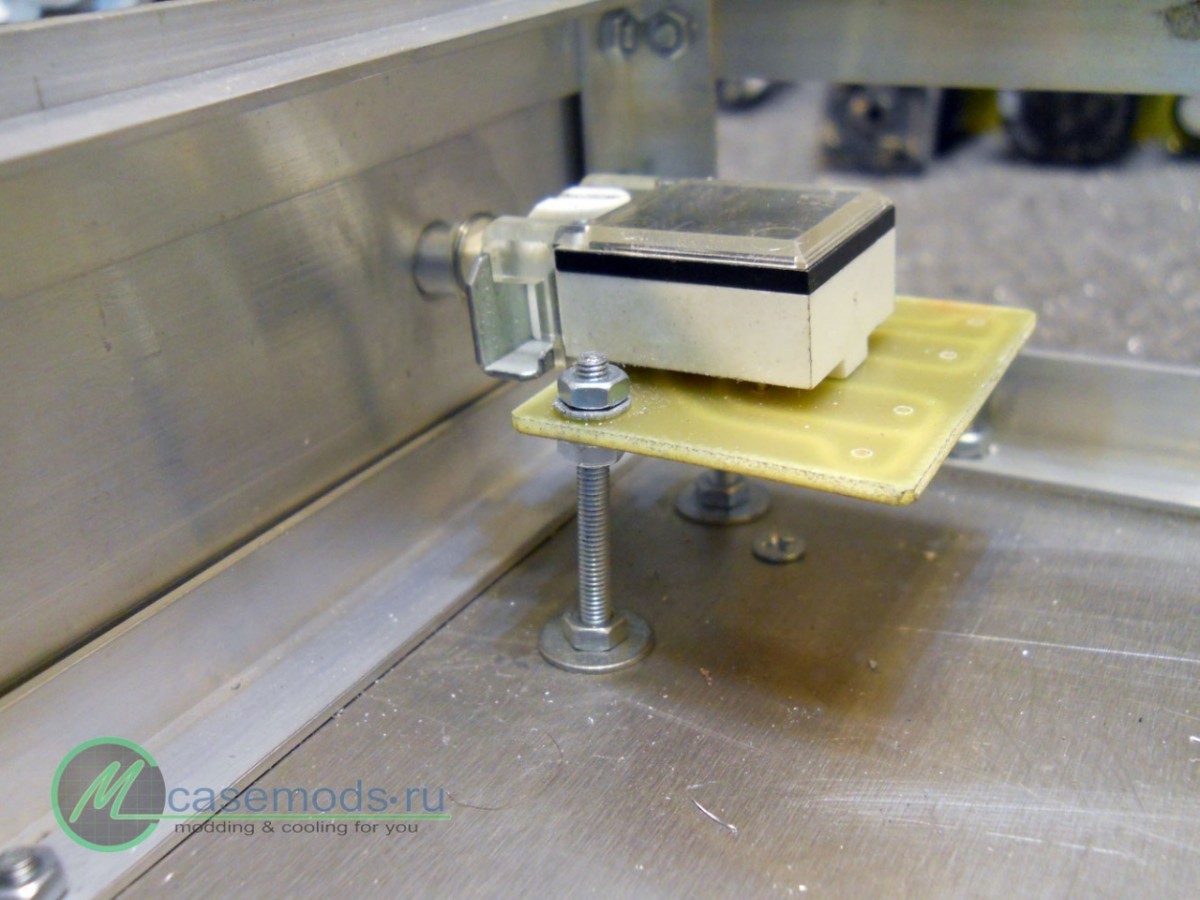

Дошло дело до размещения в нём плат и тут надо сказать о том, что микросхема TDA7294 имеет на своём корпусе потенциал отрицательного питающего напряжения и её следует изолировать от радиатора. Для этого можно воспользоваться слюдой или специальной теплопроводной прокладкой. Для крепления под винт надо подложить втулку из непроводящего материала, такие втулки есть в продаже.

Прокладка должна иметь несколько больший размер, чем подошва микросхемы.

На снимке изображено крепление микросхемы. После затяжки винта, надо проверить тестером наличие замыкания между радиатором и микросхемой.

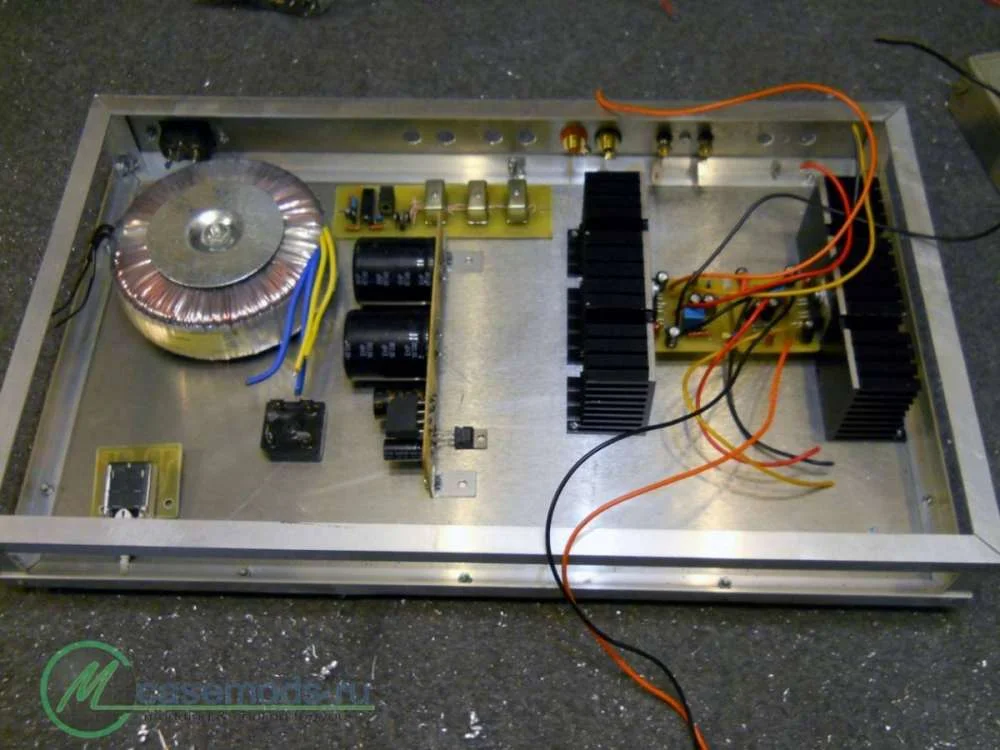

Вот теперь можно прикинуть расположение плат в корпусе.

Вроде как всё влезает. Ну, раз так, то можно приступить к изготовлению передней панели. Я её сделал из алюминиевой полосы толщиной 5 миллиметров, но это не критично, можно и тоньше, просто толстая панель смотрится как-то красивее.

На снимке можно рассмотреть некую разметку, это то, о чём я забыл сказать. Конкретно в этом усилителе, я захотел сделать стрелочный индикатор уровня. Должна же быть какая-то изюминка. Но можно обойтись и без индикаторов, кто не будет их делать – может смело пропустить всё описание про индикаторы.

Индикаторы

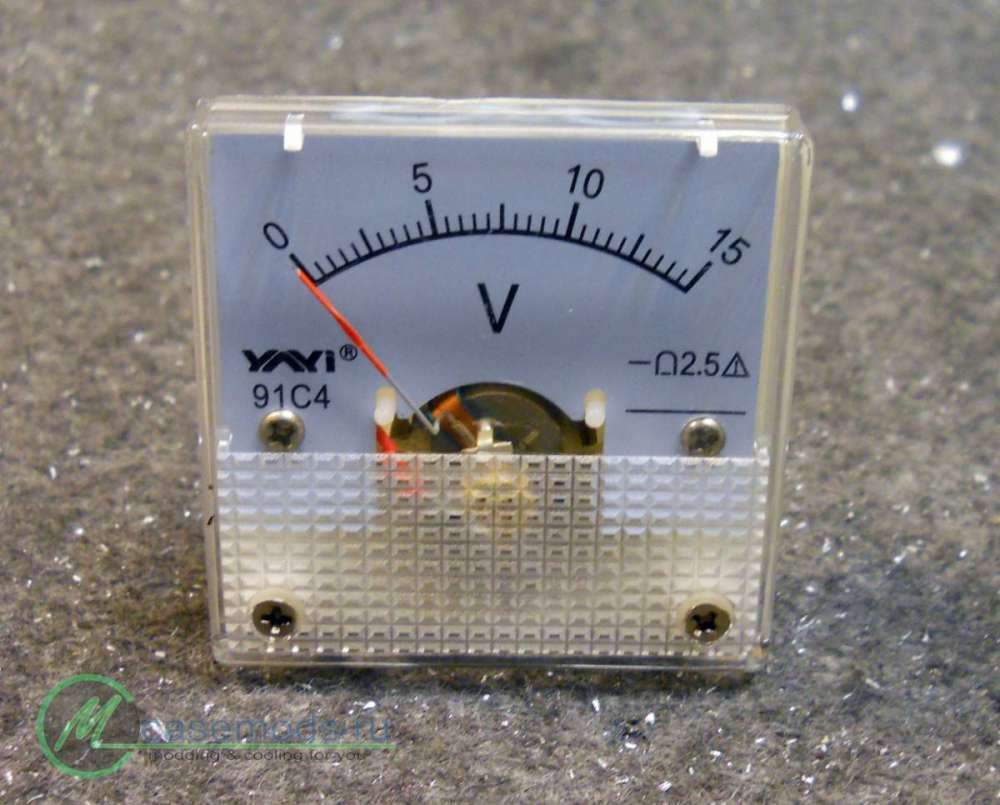

Для них я приобрёл два вольтметра.

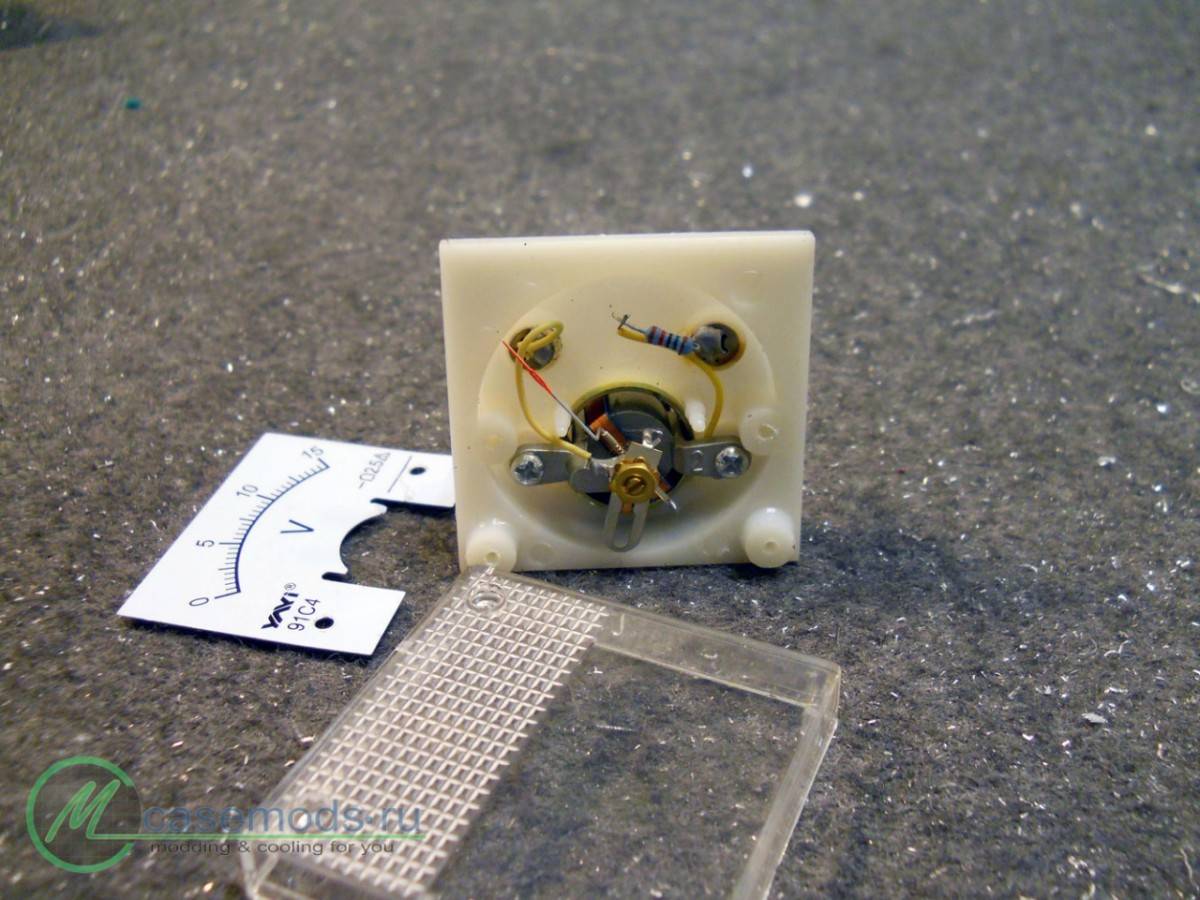

И разобрал их…

Из них нам понадобится только сам механизм. Вот с ним надо обращаться с максимальной аккуратностью.

Для придания индикатору профессионального вида мы их объединим в одном корпусе и сделаем подсветку. На алюминиевую пластину переносим разметку с оригинального шильдика и выпиливаем надфилем.

И ещё надо изготовить планку, которая прикроет механизм от посторонних взглядов.

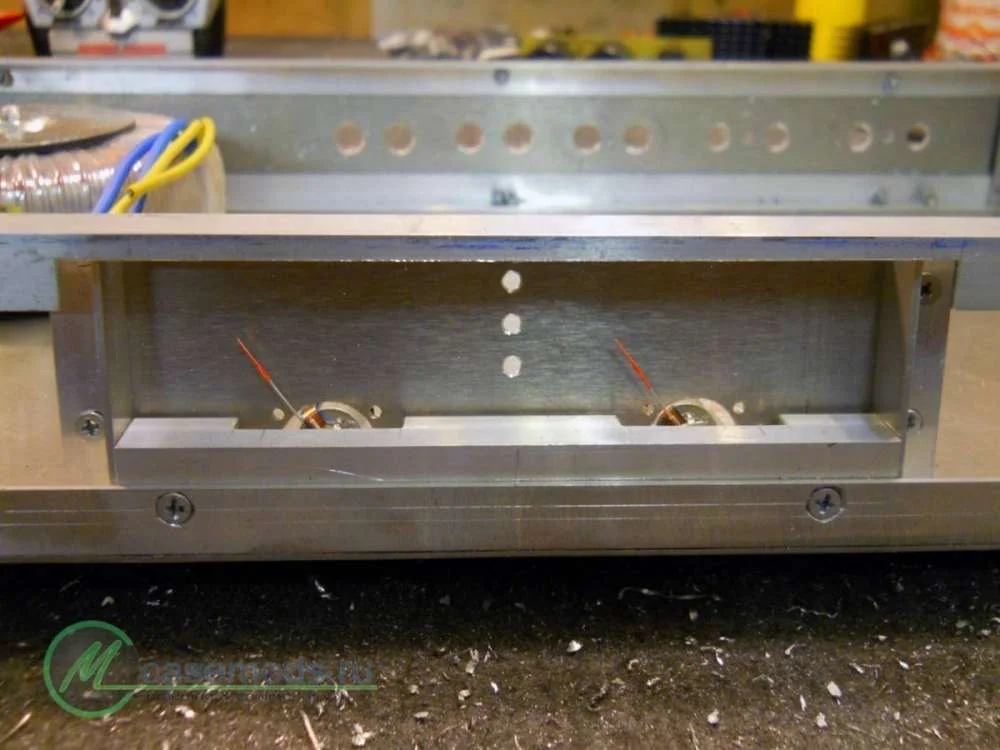

Должно получиться что-то типа того, что видно на фотографии.

Стоит обратить внимание на боковые крышки – они нужны для завершения конструкции. И ещё три отверстия в центре – там будут располагаться светодиоды индикации включённого входа.

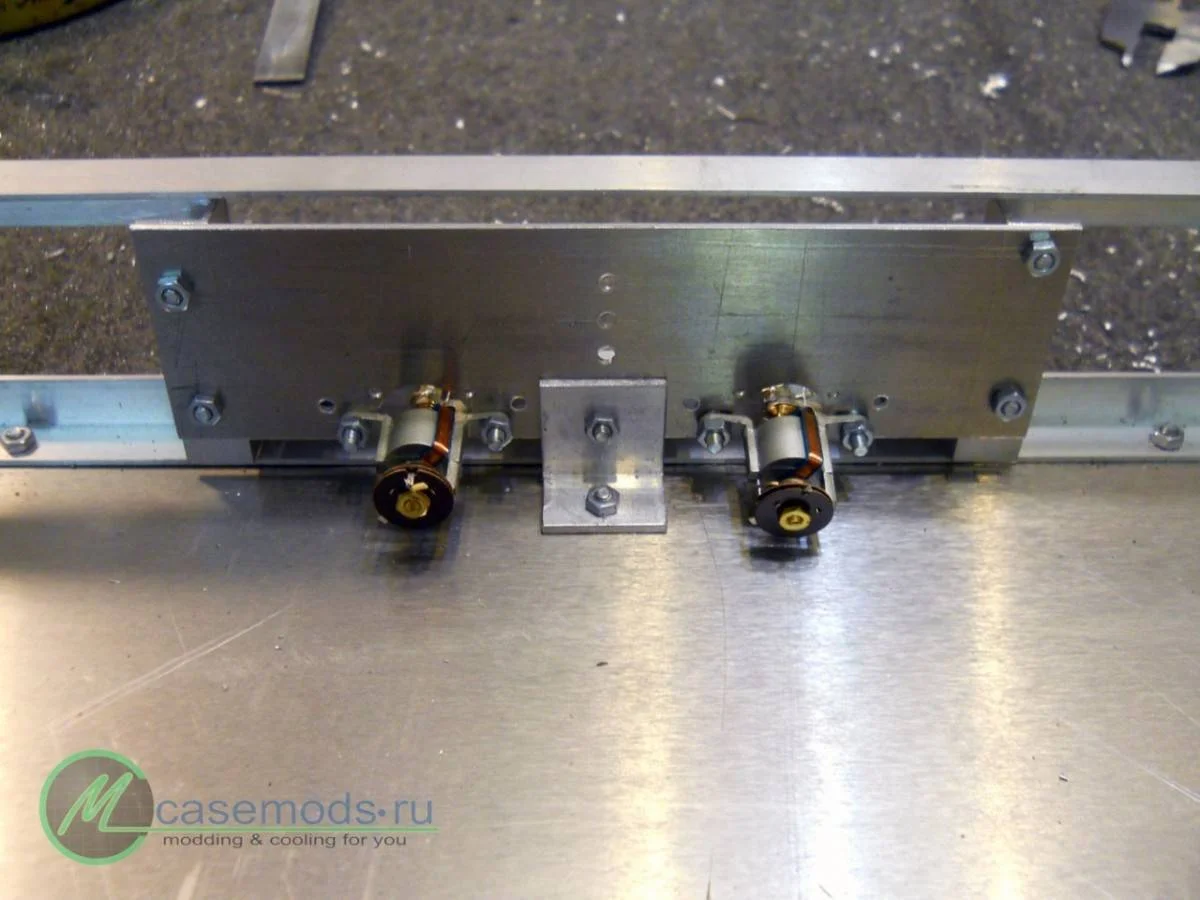

Вот так это выглядит с обратной стороны.

Вся конструкция держится на угольнике, который находится посередине. Подсветка буде осуществляться полоской из синих светодиодов. Они располагаются в верхней части корпуса, над индикатором.

В отверстия, расположенные в центре индикатора, надо вклеить три светодиода красного цвета свечения.

После отвердения клея, рекомендую покрыть его чёрной краской, это позволит избежать паразитной засветки от соседних светодиодов.

Ну и на выводы припаиваем плату с резисторами. Сами светодиоды подключаются параллельно обмоткам реле на плате коммутации.

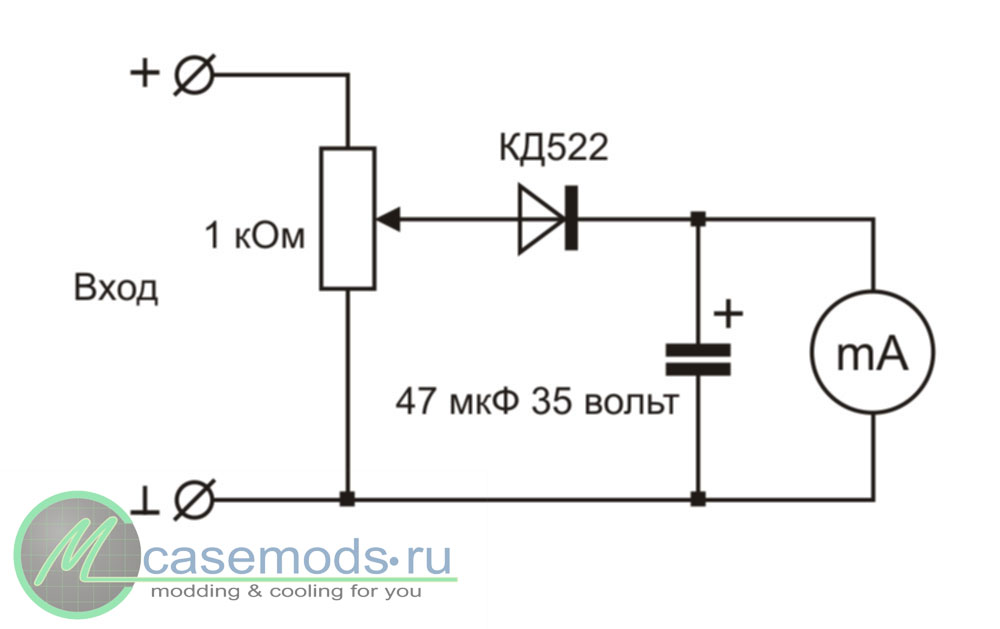

А стрелочные индикаторы подключаются к выходу усилителя по этой схеме:

Подстроечный резистор служит для настройки показаний индикатора.

Но продолжим работу над корпусом. Под индикатор надо прорезать окно, воспользуемся той же технологией, что и прорезании окна под разъём питания. Только тут надо проявить максимум аккуратности и терпения – от этого будет зависеть внешний вид усилителя.

Тут я не удержался и профрезеровал с обратной стороны углубление под стекло, но это не является обязательным. Можно применить тонкую прозрачную плёнку для лазерных принтеров, эта плёнка очень тонкая и не повлияет на размеры, что не сказать о стекле.

Отверстия под кнопки просверлены сверлом 8.4 миллиметра. Это потому, что у меня есть алюминиевый пруток диаметром восемь миллиметров, из него получатся отличные кнопки.

Фаску в отверстии лучше всего сделать при помощи зенкера, сверлом трудно добиться ровной поверхности.

Сама кнопка отпиливается от прутка нужной длины и шлифуется вручную при помощи ручной дрели. С обратной стороны надо просверлить отверстие 4 миллиметра.

Торец желательно отполировать. Выключатель питания крепится на двух длинных винтах, это позволит точно выставить его высоту для того, чтобы кнопка не тёрла в отверстии.

Ручку громкости можно применить готовую, это не ухудшит внешнего вида. В продаже есть вот такие красивые ручки.

Но мне она не нравится, я применил самодельную. У кого есть знакомый токарь – советую обратиться к нему за помощью и сделать вот такую ручку.

И для полной завершённости надо изготовить декоративное кольцо.

В сочетании с ручкой это примет вполне законченный вид.

Но ещё раз скажу – это не обязательно, отлично будет смотреться и с другой ручкой.

Осталась работа над отделкой корпуса.

Отделка корпуса

Переднюю панель надо тщательно отшлифовать. Для этого соберём небольшое приспособление.

Панель закрепляется на основании из ДСП, сбоку прикручивается угольник – он служит направляющей. Полоска наждачной бумаги со средней зернистостью прикрепляется к отрезку того же ДСП. Наждачная бумага перемещается вдоль панели и одновременно прижимается к направляющей. Это позволит получить параллельные риски на панели.

При обработке панель надо обильно поливать керосином. Его можно налить в распылитель, будет очень удобно. Панель должна быть всегда влажной. Не трите на сухую! Могут остаться трудноустранимые дефекты.

Через час можно будет полюбоваться на результаты.

Ручку громкости можно отполировать при помощи дрели.

Декоративные защитные стекла

Осталось дело за малым – вырезать стёкла для отделки корпуса. Я применил для этого зеркало серого цвета. Самое простое – заказать всё это в зеркальной мастерской, но можно сделать самому. Отрезать стекло – не проблема, а вот обработать кромки – это надо постараться.

Обработка производится наждачной бумагой с водой. Постепенно уменьшая номера, можно добиться почти идеальной полировки. Но можно остановиться и на ровной матовой поверхности.

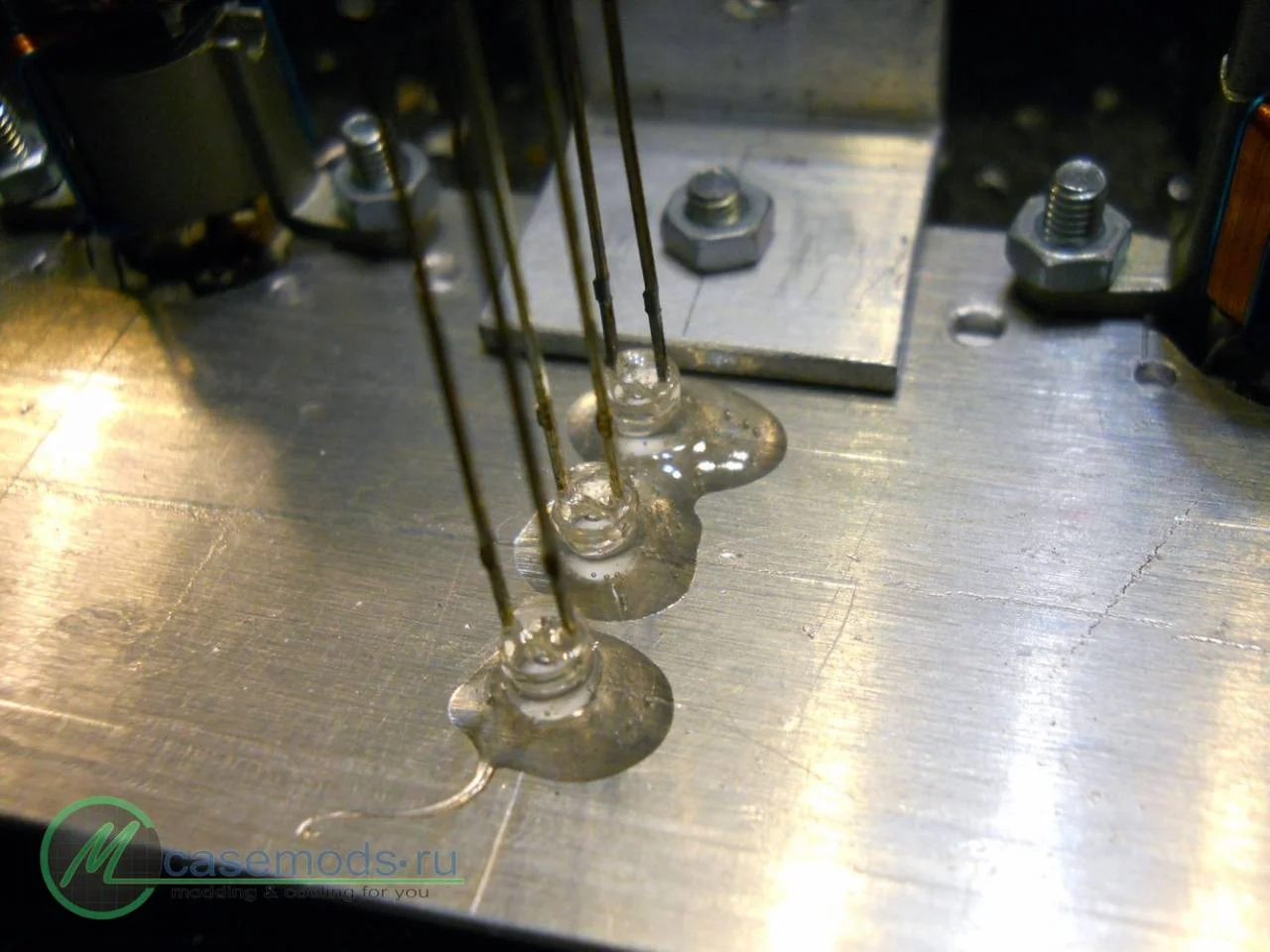

Боковые полоски стекла приклеиваются к корпусу при помощи аквариумного силикона.

Стекло в углубление вклеивается при помощи эпоксидного клея. После отвердения, излишки клея удаляются острым лезвием.

Собираем индикатор. Картинка для шильдика рисуется в любом графическом редакторе и печатается на самолеящейся плёнке белого цвета.

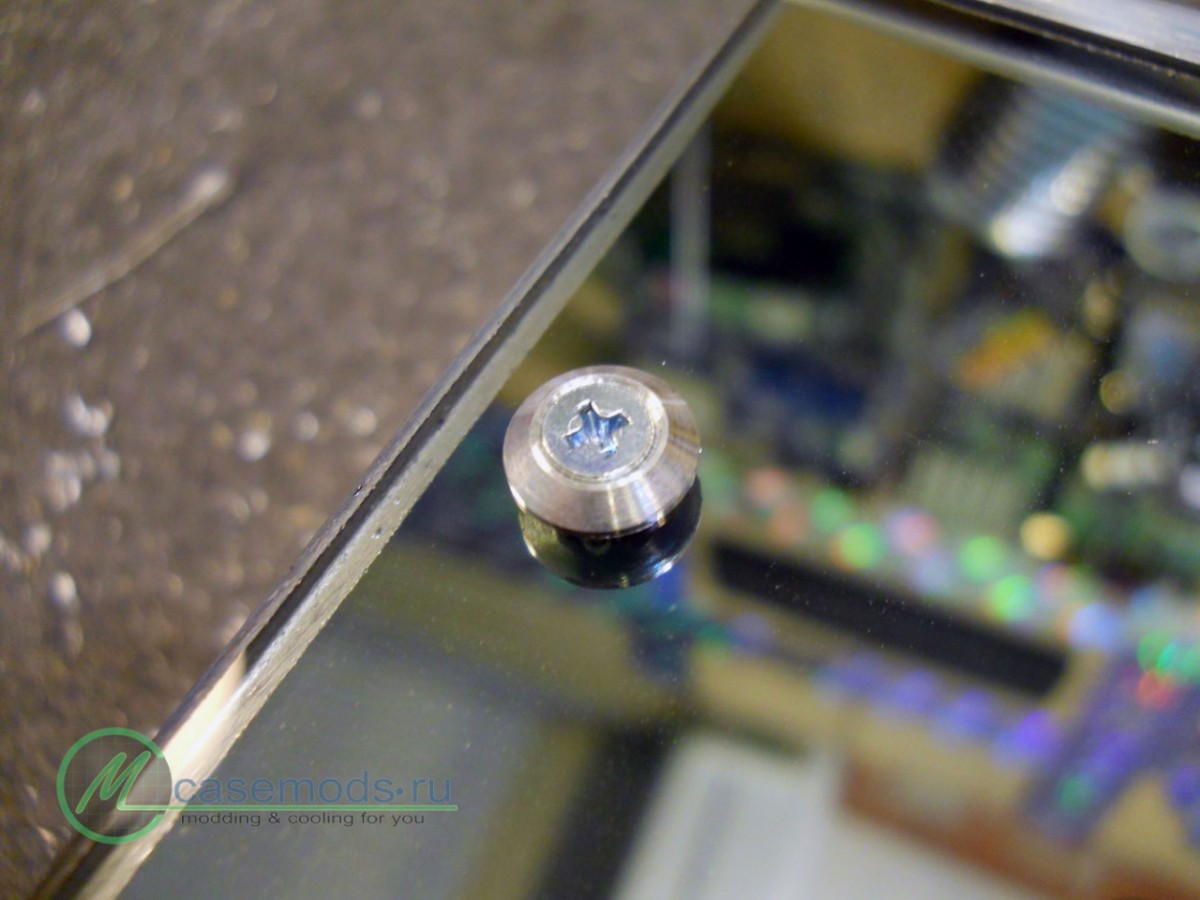

Ещё хорошо бы заказать у токаря декоративные подкладки под винты, они придадут профессиональный вид усилителю.

Сам корпус покрывается чёрной краской из баллончика, но это тоже не является необходимостью – каркас почти не виден. Вот теперь дело подходит к концу, осталось только закрепить платы и распаять всё согласно схеме. Тут я не буду описывать процесс распайки, ведь в этом корпусе может быть усилитель по любой схеме.

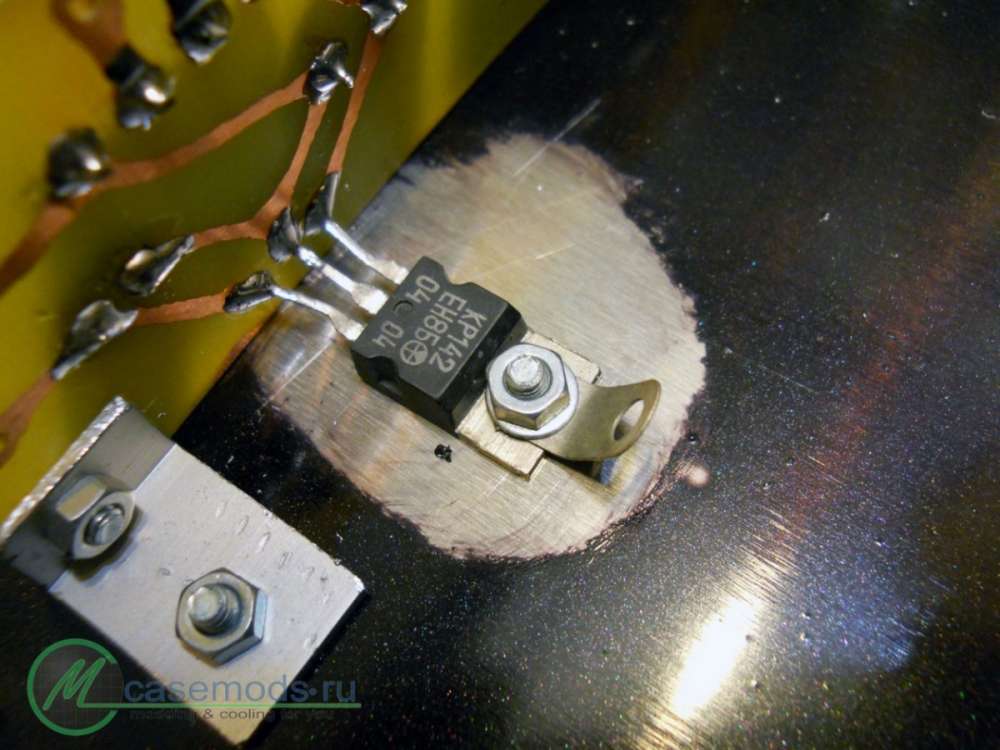

Но стоит поделить небольшой хитростью: алюминиевое днище можно использовать как теплоотвод для стабилизатора, питающего вспомогательные цепи. Так же эту точку удобно использовать как заземление корпуса. Для этого под винт подложена ламель, к которой припаяется провод земли.

Если крышка корпуса сделана из стекла, кстати, хорошие результаты даёт обычное зеркало, в ней надо просверлить отверстия. Я их делал при помощи трубчатого сверла. Сначала до половины толщины с обратной стороны зеркала…

А потом с лицевой.

Если делать наоборот, то не будет видно, где сверлить, а насквозь сверлить не советую – в этом случае сколы неизбежны. Теперь берём светодиод красного цвета и диаметром три миллиметра. В ручке громкости сверлится отверстие с лицевой стороны диаметром три миллиметра, а с обратной, почти до конца, надо рассверлить его сверлом четыре миллиметра. К светодиоду припаивается резистор, и провода изолируются трубочками. Желательно применить провод марки МГТФ.

Полученная конструкция вставляется в отверстие и закрепляется каплей клея.

Рукоятка ставится на место, а провода пропускаются в щель между панелью и осью.

Провода от светодиода подключаются к питающему напряжению.

Вот теперь всё! Осталось закрепить верхнюю крышку.

Под винтики тоже желательно подложить декоративные подкладки. Но можно применить винтики чёрного цвета.

Завершающим этапом делаем надписи на передней панели. Самый простой вариант – напечатать их на прозрачной самоклеящейся плёнке. Я именно так и поступил.

Вот, что у вас должно было получиться в итоге.

Главная

Главная  Корпус усилителя - Форум от Re][miLL

Корпус усилителя - Форум от Re][miLL Регистрация

Регистрация Вход

Вход